“与您相遇,绝非偶然”,非常感谢您能在互联网浩瀚的信息中点击进入“铭泽”网站,如果能为您提供【真空砖机】方面的技术服务,将是铭泽人的荣幸!匠心专注,品质铸造品牌;接下来您将看到的是铭泽真空砖机技术为您准备的真空砖机的技术信息,希望对您的选择能有帮助!

前沿:

专业体现在企业的管理上,生产技术上,产品质量上,更重要的是服务细节上,专业的设备厂家,不但要有先进的生产技术,卓越的产品,还应有满意的服务,为广大初步投资砖机设备的用户提供详细,全面的设备技术知识,让用户不仅可以了解设备详情,还能了解到设备生产中应注意的问题,提前了解,做好更全面的购前考察,以免投产后造成的一系列不必要的麻烦。河南省铭泽机械的专业性就体现在这里。话不多说,赶快去看看铭泽机械到底有多专业吧!

铭泽机械真空砖机概括:

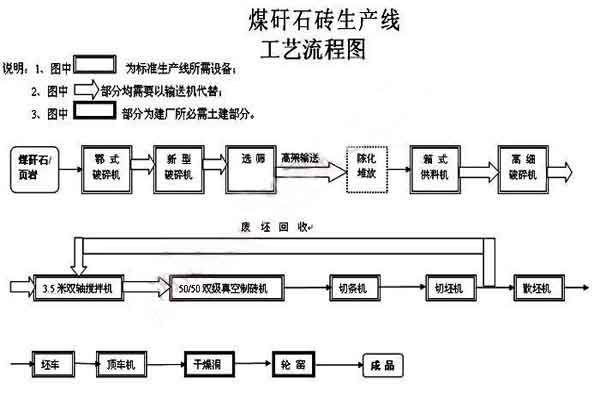

真空砖机是我公司借鉴国内外先进经验,设计、制造的新型煤矸石砖、粉煤灰砖、页岩砖挤出设备。适用于生产以黏土、煤矸石、页岩、高掺量粉煤灰、城市建筑垃圾、尾矿废料、劣质土等为原料经过粉碎机粉碎,搅拌机搅拌、真空砖机挤出成型,经过隧道窑或轮窑烧结出的实心砖、承重多孔砖和各种规格高空洞率空心砖的机械设备。由于它的原料不同,所以名称也比较多样,又称煤矸石砖机,页岩砖机,粉煤灰砖机,粘土砖机等。利用该真空砖机设备技术,可变废为宝节能降耗,具有明显的经济效益和社会效益。

真空砖机结构及性能特点:

一. 真空挤出机由双级搅拌挤出部分(上级)和挤出成型部分(下级)组成,并配备空气压缩系统和抽真空系统。采用的气动离合器可实行远距离控制。上、下级可采用 一字型或丁字型安装。

二. 真空制砖机主体选用优质钢板焊接而成,具有结构合理、挤出压力大,真空度高,坚固耐用、适用性强、耗能低、效率高、维修方便等特点。

三. 真空砖机主机绞刀采用耐磨材料制造,使其寿命超出普通绞刀的4~7倍;导程(螺距)经科学排列,具有“微压力输送,高压力挤出”的功能,可增加挤出压力和提高工作效率;并采用浮动轴结构,能消除或减少主轴因长期使用造成弯曲后导致设备摇头、晃动;使设备节能15~30%。

四. 真空砖机轴、齿轮等重要零部件均采用优质碳结钢和合金钢经调质或淬火等热处理工艺加工而成,延长了设备的使用寿命。

五. 挤砖机拨泥板传动、料位控制均装有保险装置,使设备在使用过程中不易损坏主要零部件,并提高了设备故障维修效率。

六. 挤出机机头中部装有压力表,根据压力表显示的压力大小,可监视产品的质量和数量。原料经过双级挤压和湿化,熟化程度和挤出压力大大提高。实现优质高产。

真空砖机的常见故障及排除方法

|

故障 |

原因 |

排除措施 |

|

真空砖机产量下降 产量低,负荷大 |

1、绞刀和泥缸衬套磨损使间隙过大,返泥严重; 2、含水率低。 |

1、更改含水率 2、更换绞刀

|

|

泥缸发热 |

1、绞刀与泥缸衬套碰擦 2、阻力过大,泥料含水率低,绞刀和泥缸衬套磨损使间隙过大,返泥严重 3、页岩、煤矸石原料颗粒太粗 |

1、检修绞刀 2、调整作列参数,修补绞刀或更换泥缸衬套; 3、增加细碎设备原料细碎。 |

|

泥缸、泥头摇动 |

1、绞刀轴弯曲或轴承严重磨损,造成泥缸套与绞刀间隙不一致; 2、绞刀与泥缸衬套不同心; 3、双线绞刀叶片不对称; 4、机头与泥缸不同心; 5、受料箱前端与泥缸连接处刚度差。 |

1、校正绞刀或更换轴承; 2、调整绞刀与泥缸衬套同心; 3、修正、重焊补对称叶片; 4、修正; 5、增强连接处强度。 |

|

负载局升,电机停转或过载 |

1、泥料含水量太低; 2、真空度太高; 3、供料量不均匀、过多; 4、绞刀与泥缸衬套摩擦; 5、机器内进入硬块杂物。 |

1、调整泥料含水量; 2、适当掌握真空度; 3、正常均匀供料; 4、检修绞刀; 5、检查消除。 |

|

真空度低 |

1、过滤器阻塞; 2、真空泵抽气量小; 3、密封绞刀磨损; 4、外锥形套严重磨损,泥料出口断面增大; 5、密封盘根或其他密封部位漏气; 6、真空泵内零件磨损 |

1、清洗; 2、检修; 3、修补或更换密封绞刀; 4、向轴心方向调整移动齿板和更换外锥形套; 5、调整或更换密封盘根; 6、见真空泵使用维修说明。 |

|

上级密封缸发热 |

密封绞刀螺距大,挤出面积小,泥料密封环太长,碎泥刀刀齿过多; |

调整左列参数 |

|

绞刀轴前轴承过热或绞刀轴抖动 |

1、密封不良,前端进料; 2、缺润滑油(脂); 3、轴承损坏。 |

1、更换内、外密封零件; 2、注入润滑油脂; 3、更换轴承。 |

|

绞刀轴突然不转 |

绞刀与泥缸衬套之间有金属等硬物 |

检修 |

|

搅拌轴突然不转,轴端盖发热 |

止推轴承松动,或轴承锁紧螺母太紧; |

1、更换轴承; 2、调整螺母松紧度。

|

|

真空箱棚料 |

1、喂料量太大; 2、操作失误; 3、泥料含水量不均匀。 |

1、控制喂料量; 2、按操作程序工作; 3、控制泥料含水率。 |

|

泥缸内腔有异响声 |

1、绞刀轴弯曲或轴承磨损严重,使绞刀碰擦泥缸衬套; 2、泥缸衬套件槽内卡入异物。 |

1、校正绞刀轴或更换轴承,消除碰擦现象; 2、检修。 |

|

减速器轴承有异响 |

1、轴承间隙(圆锥滚子轴承)过大; 2、轴承磨损严重或损坏 |

1、调整调节螺钉,使轴承间隙正常; 2、更换轴承 |

|

减速器齿轮有周期性沉重响声 |

新机或更换齿轮时出现,由于齿圈径向跳动超差 |

严重时需更换不合格的齿轮 |

|

减速器过热 |

1、轴承过紧; 2、轴承缺润滑油; 3、油池油面过低或过高。 |

1、调整轴承间隙; 2、注入润滑油; 3、使油高度合适。 |

|

减速器抖动 |

下级主轴与减速器低速轴不同心 |

调整减速器位置及高度 |

|

湿坯强度低 |

1、成型含水量太高; 2、机头、机嘴太短; 3、真空度低; 4、绞刀严重损坏。 |

1、适当降低含水率; 2、加长机头、机嘴; 3、检修; 4、更换绞刀。 |

|

上级供料不足 |

1、密封绞刀和密封缸衬板磨损; 2、搅拌刀磨损; 3、转速低; |

1、修补、更换密封绞刀和衬板; 2、更换搅拌刀,可考虑加大角度; 3、适当增加转速。 |

真空挤砖机生产中造成翻缸的原因有那些?如何解决?

一、上下级供料和挤出速度不一致引起的翻缸:

原因:上级绞刀供料快,下级螺旋绞刀挤出慢,剩余泥料在真空室内越积越多,至使真空室翻缸。

排除方法:

1、调整上级绞刀供料的速度和下级螺旋绞刀挤出的速度,使其均衡一致。如果上级供料速度快,下级挤出速度慢会引起翻缸,而上级供料速度慢,下级挤出速度快,则会影响砖坯产量,降低企业经济效益。

2、机修工应认真学习砖机的结构与性能,做到跟班作业,发现故障,及时加以排除。

二、下级螺旋挤出绞刀和泥缸衬套磨损过度引起的翻缸:

双级真空挤出机挤出部分的工作原理是:上级绞刀把原料供入真空室进入下级受料箱,经压泥板反复下压进入下级螺旋绞刀,再由下级螺旋绞刀连续向前推送、挤压,使原料在封闭的泥缸内形成一体,由机头、机口挤出成型。

原因:在砖坯成型过程中,泥料是沿着螺旋绞刀叶片被推送向前的(向前推进的力量可称为推力),泥料对绞刀叶片不间断地产生摩擦,造成磨损,久而久之,使绞刀叶片和泥缸衬套之间的间隙(相对绞刀的磨损,泥缸的衬套磨损较小)越来越大。于此同时,泥料被螺旋绞刀推送到机头处时会产生很大的阻力,当推力小于阻力时,就会有一部分被向前推不出去的泥料沿着绞刀叶片和泥缸衬套间的间隙向后返回到真空室,随着时间的延长,泥料在真空室内越积越多,终造成翻缸。不难看出,绞刀叶片和泥缸衬套磨损过度,间隙太大是造成翻缸的直接原因。这也是生产实践中常见的返泥原因。

排除方法:1、修复或更换绞刀叶片。2、更换泥缸衬套。

按要求绞刀叶片和泥缸衬套的间隙为2—3mm,磨损限度不超过3mm,当接近或达到磨损限度时就应及时修复或更换。

三、原料中含水率不均匀引起的翻缸:

原因:原料的干湿度(含水率)差异太大。有极少数砖厂怕花钱,连起码的辅机设备如搅拌机、对辊机等都不配置,有的砖厂对原料土是现挖现用,有的虽然存放一段时间,但在使用时缺乏搅拌,遇到干的用干的,遇到湿的用湿的,干湿原料含水率差别很大,先进入的干原料还没被挤出,湿原料又紧跟着进来,后进的泥料含水率较高形不成足够的挤出压力,而前面机头处的较干泥料推不出去,泥料返到真空室内,导致翻缸。这是生产实践中较常见的返泥原因。

排除方法:1、配齐搅拌机、对辊机,将原料加水搅拌后陈化七十二小时。2、在没有搅拌机的情况下,用推土机或铲车对原料掺和均匀后再使用。

四、不按规程操作引起的翻缸:

原因:真空挤出机使用说明书,要求先开动下部挤泥轴的驱动电机,然后再开动搅泥轴的驱动电机,停机时与此相反。如果将这一操作程序颠倒,就会使真空室内的泥料不能挤入泥缸中去,造成真空室的翻缸。

排除方法:加强对砖机操作工的培训,严格按先后顺序起动驱动电机。正确的做法是:先开动真空挤出机下部挤泥轴的驱动电机,再开动上级搅泥轴的驱动电机,之后才能向挤出机内进料。停机时与此相反,先停止向挤出机内进料,后停止上部搅泥轴的驱动电机,待泥料完全进入泥缸后再停止下部挤泥轴的驱动电机。此操作顺序不仅可有效防止翻缸,还会极大的减少电机的启动负荷,避免冲击载荷损毁传动齿轮。

五、出泥口堵塞引起的翻缸:

原因:个别砖厂的制砖原料中杂物较多,如树根、草根等,当这些杂物进入真空挤出机时,尤其是在生产多孔砖过程中,极易造成出泥口的堵塞。出泥口堵塞后,此处的部分泥料从泥缸与挤泥绞刀之间的间隙返回到真空室内,导致真空室翻缸。

排除方法:1、增加滚筒筛,净化原料土。2、在不具备上滚筒筛的情况下,安排人工挑捡原料土中的杂物。

六、对砖机不检查、不维修、不保养引起的翻缸:

原因:砖厂没有机修工,对砖机只管使用,不检查、不维修、不保养,一直用到不能用的时候才找人检修。如一砖厂砖机真空室里的12个压泥板脱掉8个,泥料仅靠重力落入泥缸受料口,引起翻缸,严重影响了生产。

排除方法:1、配齐机修工。2、机修工熟悉砖机结构、性能,跟班作业,发现故障及时排除,确保砖机正常生产。

真空砖机泥缸发热的原因是什么?对制砖有什么影响?如何解决?

真空砖机中的泥缸是一个重要部件,泥缸里面的衬套与螺旋绞刀相结合,承接着绞刀封闭段输送泥料和挤压泥料的作用,它的好坏直接影响着砖坯的质量和砖机的使用性能。

在真空砖机生产过程中,由于螺旋绞刀在输送和挤压泥料过程中与泥缸衬套产生摩擦,使泥缸极易发热。再因为制造产生的误差,加上摩擦磨损加大了泥缸衬套与螺旋绞刀的间隙,产生返泥现象也会使泥缸发热。除此之外,还有因物体的热胀冷缩特性,多少有点也会使螺旋绞刀与泥缸衬套之间的间隙加大,再加上前面说的磨损和制造误差叠加起来,使其间隙更加加大。因此,泥缸发热在生产过程中是不可避免的。

如果泥缸发热,温度太高了,则不利于砖厂的生产。泥缸过热会产生两种不利因素,其一,泥缸发热温度过高会使挤出的泥条温度比常温高出许多,挤出泥条后,由于温差的影响,会使泥条炸裂,影响砖坯的质量;其二,泥缸发热会加快泥缸衬套与螺旋绞刀的磨损,缩短它们的使用寿命。

真空砖机使用过程中泥缸发热是一种不好的现象,也是生产使用过程中不可避免的现象。虽然不可避免,但还是可以克服和缓解。河南省铭泽机械制造有限公司对泥缸发热的问题非常重视,在真空砖机的泥缸上进行了一个小小的改进降低泥缸的发热量,保证了真空挤砖机在生产过程中泥缸的混充不至于过高,从而来克服和缓解泥缸过热现象,保证砖机的使用性能和硅质量。

真空砖机绞刀变径与变距对砖机的性能和生产效率有那些影响?

真空砖机绞刀如何变径、变距没有受到多大的重视,大多数靠想当然或者是互相借鉴,造成变径、变距缺乏依据,从而严重影响砖机的挤出效率和挤出效果。其产生的后果有:1、泥流在输送、挤压的过程中不能够形成逐步加压,不能保证在成型的阶段产生足够大的挤出压力。2、泥流比较紊乱,输送和挤出过程不能够一气呵成,不流畅。3、容易造成返流,螺旋绞刀背面有严重磨损,衬板磨损加快,泥缸发热。4、泥流在输送过程中分层运动,容易形成螺旋段,易造成产品质量低。5、泥流颗粒之间形成内摩擦,泥条温度高,砖坯出现裂纹。我认为,泥料进入真空室从输送开始到挤出成型应遵循有序通过,逐步加压,稳定排出一气呵成的原则。

绞刀合理的变径与变距,是确保挤砖机能否成功成型的关键。

1、螺旋挤压成型特点

泥料在泥缸中前进过程中,收到螺旋推力和周边摩擦力以及机头、机口的阻力的综合作用。

2、综合压缩比概念

不同的原材料的可压缩性能也有很大的差异,主要取决于原材料自身的特性、陈化效果、颗粒粒度大小、含水率等。对于同一种原料而言,综合压缩比越大,说明原材料挤压成型的越密实。颗粒度大小和含水率也是影响整个压缩过程的重要因素。

对于真空砖机而言,能否达到需要的综合压缩比,螺旋绞刀变径和变距是必不可少的。根据所需要的综合压缩比设计绞刀的变径和变距,变径和变距都是为了压缩,变径的好处是有利于缓解泥料的同层运动,从而使砖制品减少分层。

机头尺寸对真空砖机挤出成型的影响

影响真空挤砖机挤出机成型效果的主要因素有主轴转速、螺旋导程、螺旋封闭长度、机头、机口尺寸及芯架阻力等。不同的原料一般应选用不同的挤出参数与之匹配才能达到极佳效果。

1、机头的几何特征

机头由于连接哈夫缸和机口,因而就决定了机头的形状特征,几何学上称其为“天圆地方”,连接哈夫缸一端是圆的,而连接机口一端是方的。由于机头与机口连接处,一种情况是机头出口内尺寸与机口进口内尺寸相一致(机头无死泥区),因为出口尺寸较小,通常称作小口机头;另一种情况是机头出口内尺寸大于机口进口内尺寸(机头内有死泥区),因为出口尺寸较大,通常称作大口机头。由于机头在制作过程中可根据需要调整由圆到方的连接过渡,因此在实际当中的机头品种五花八门。多种多样。

2、机头的作用

机头一方面起到承上启下的连接作用;另一方面是成型压力的主要形成和产生区;再一方面是消化螺旋输送产生的泥流旋转,通过机头的导向,逐步形成单一的前推运动。泥料通过螺旋绞刀的输送在机头 聚要受阻,通过螺旋绞刀的不断输送压缩,从而在机头中排出泥料,在机口中产生稳定的泥流,完成成型过程。

导致砖坯质量不好的原因和解决办法

1、坯体不光滑,颗粒明显,砂坑较多,角、楞不齐。

原因:原料粉碎的不符合制砖要求,颗粒较大。

解决方法:增加细碎设备,按要求进行细碎,使颗粒 ≥3mm。

有的厂长怕花钱,原料前期处理常用的设备不配齐,如对辊机,搅拌机。有的只用上对辊,有的只用上,更甚者两种设计都不上,泥料中带有砖头、瓦块、石子等杂物怎么能够出好砖坯?

2、砖坯质量不稳定,忽好忽差。

原因:原料搅拌不均匀。

解决方法:增加搅拌机和给料兑料机。

有的砖厂即无对辊机,又无搅拌机,还无给料兑料机,全靠人工用铁锨往砖机里送料,这就不可避免的会出现两大弊端。1、不能将原料土搅拌均匀。原料土中的塑性并不完全一样,有时还会悬殊很大,黄河淤土就是这样。2、不能将内烯料包括燃煤、煤矸石、煤泥等搅拌均匀。这两个不均匀,势必导致砖坯质量的不稳定。

3、坯块不成型,轻者出现大裂纹,重者坯体散开。

原因:泥料的塑性指数太低,几乎没有塑性。

解决方案:增加塑性指数高的原料,如粘土、煤泥或粘土剂等。

如何对真空砖机进行日常维护与检修

一) 真空砖机维护

1、各润滑点要及时添加润滑油(脂)。

2、检查各紧固件是否松动,各运动件工作是否正常,特别注意搅拌刀和割泥刀连接螺栓的紧固情况,及时调换易损件。

3、上级密封绞刀与密封缸内衬套,下级绞刀与泥缸衬板的间隙过大时,应及时更换绞刀和衬板,根据工作条件摸清磨损规律,定期更换,使之间隙一直处于正常状态。

4、定期调整压泥板与绞刀间隙。

5、按时清洗过滤器,使抽气系统保持畅通。

二)真空砖机检修

1、根据使用情况建立大、中、小定期检修制度。

2、检查各易损件磨损情况,若有磨损或损坏,必须及时修理或更换(如割泥刀、密封缸、绞刀、压泥板、搅拌刀等)。

3、在一年一次大修时,应检查密封缸、内外锥套、受料箱、泥缸和密封缸的衬套,各种密封橡胶圈及盘根、搅拌轴护壳,轴承等。

欢迎拨打铭泽机械全国免费咨询电话:400-6363158 0371-64409888 15036099981咨询订购。

专注匠心,至诚服务,缔造金质产品 !在制造业进入到智能化的今天,工匠精神并不过时,它的本质是自发专心致志地做事。巩义市铭泽机械制造有限公司多年来兢兢业业、心无旁骛,坚守在机械行业领域,在真空砖机等产品上一点点打磨“匠师”级人才!初心依旧,再创辉煌!铭泽人愿与您携手共同实现伟大中国梦!

地址:河南省巩义市站街开发区

服务热线:18624915999

手机:0371-64422067

邮箱:dufujx@foxmail.com