路面砖生产设备液压砖机采用液压结构设计,模具是置中于机器间的,可不受外界影响而随意更换,更换不同的模具就可以生产出不同形状规格的砖体,实现了一机多用的强大功能,液压砖机这一优越的特点减小了用户的投资成本,用户可以根据自己的需要做各式各样的建材产品。液压砖机可以生产多品种、多规格的空心砖、实心砖、盲孔砖、广场砖、马路路面砖等新型建材产品。其新型的技术采用了内制式位移传感器的控制方式,不受大气环境污染的影响,能够非常精准地保证各种大小砖坯的外型尺寸。本机采用机、电、液一体化技术,使设备运转的每一个循环过程一致,因而成型产品稳定性高,废品率低。

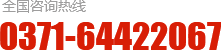

液压砖机制品混凝上路面砖表面最主要的泛碱现象,一般都是由碳酸钙引起(图 l )。水泥为胶凝材料的建材产品发生碳酸盐泛碱现象,是混凝土中的水溶性离子被带至产品表面造成的。当路面表面的水分蒸发时,导致形成消石灰,消石灰又与空气中二氧化碳发生化学反应,产生一种白色的、低溶解性的碳酸钙(见图2)。

液压砖机制品混凝上路面砖表面最主要的泛碱现象,一般都是由碳酸钙引起(图 l )。水泥为胶凝材料的建材产品发生碳酸盐泛碱现象,是混凝土中的水溶性离子被带至产品表面造成的。当路面表面的水分蒸发时,导致形成消石灰,消石灰又与空气中二氧化碳发生化学反应,产生一种白色的、低溶解性的碳酸钙(见图2)。

消石灰(氢氧化钙)通常由水泥水化产生,所以不可能完全避免在混凝土路面砖中形成碳酸钙沉积。因此微量的泛碱现象,对于水泥混凝土制品来说是一种正常现象,目前对此没有什么争议。

消石灰(氢氧化钙)通常由水泥水化产生,所以不可能完全避免在混凝土路面砖中形成碳酸钙沉积。因此微量的泛碱现象,对于水泥混凝土制品来说是一种正常现象,目前对此没有什么争议。

工程技术人员对混凝土制品表面出现大块的碳酸钙泛碱现象进行分析,发现生产、应用条件情况相似、结果却可能大不一样。如图3所示,这种路面砖泛碱现象的出现,用户是不能接受的,也是必须要加以避免的。这些已铺设在路面上的路面砖,既不能清洗、也不能更换。

从生产工艺技术角度来避免产品出现泛碱泛碱现象形成中的化学反应过程

众所周知若能够寻找到一种方法来避免泛碱的形成更好,可惜事并非如此简单。在混凝土路面砖生产过程和铺设使用时,己有的一些工程案例说明.必须考虑到产品表面轮廓内因材料泛碱形成的原因和面积大小。首先,需要讨论一下不同类型泛碱现象之间的区别:

第一类,系产生于路面砖生产过程中,或在蒸压釜内路面制品早期硬化阶段,是完全由于水泥水化产生的泛碱现象。

第二类,是路面砖在堆场存储期间发生的泛碱现象。

第三类,是路面砖在铺设使用后出现的泛碱。根据泛碱形成的时间(第一、第一和第二类),需对下列生产过程中减少泛碱形成的措施,加以区别对待:

提高混凝土拌合料的密实度(针对第二类泛碱现象),或防止水分残留在混凝土产品的表面(针对第-种和第三种泛碱现象)。

到目前为止,还没有彻底根治混凝上制品表面泛碱现象的合适的专利方法。

不透水的路基对路面砖表面泛碱的影响对于混凝土路面为表面材料的路面而言,它可以采用各种类型的路基基础,但必须将路基设计成可渗透水的,或有其它允许水穿透或排出的措施。如果路基下方土质层的透水系数大于10-5m/s,可以认为路基土质层可使水能正常地渗透至土壤中;若路基下方土质层没有足够的透水能力, 《 设计规范 》 要求有一个供水渗入路基土质中的排水、渗透措施。

如果路基下方的土质层和路基没有足够的透水能力,就会加剧路面砖表面的泛碱现象。这就意味着当道路结构的透水能力太低时,任何混凝上配合比制成的路面砖都会在大雨过后,下面部分长时问浸泡在水中;当路而在变干过程中,路基中的水分会通过砖之间的接缝处、以及路面砖本身,向路面表面迁移。在这个过程中,混凝内部的碳酸钙将被带到路面砖的表面。

路面泛碱区域的修复

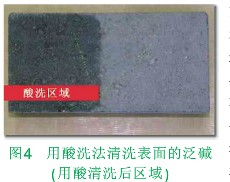

正如前文提到,水泥混凝土产品表面泛碱现象不可能完全避免。根据工程经验的积累,在正常的气候环境条件下,混凝土路面砖铺设使用后,其表面的泛碱现象大约会在两到三年中自行消失。若出现了用户不能接受的路面大面积泛碱现象,可以用酸洗法对泛碱区域的路面砖表面进行清洗(图4)。提醒注意:用酸洗法去除路面砖表面泛碱痕迹的同时,可能会增加形成新的泛碱的风险。酸洗后路面砖表而粗糙度增加,耐清洗能力也会随之降低。对路面砖表面采用干刷清洗或低压气旋吹洗的清理方法,效果更佳,但会增加开支和一些相关的工作量,故实际工程上很少选用。通常只有当酸洗法不能满足要求时,才会选用。

其它类型的泛碱现象

目前除消石灰形成的泛碱外, 工程上越来越多地出现由于地表土壤含碱性硫酸盐成分,而导致路面砖表面出现泛碱现象:它经常出现在路面砖接缝处,会有少量的方解石析出。

碱性硫酸盐具有极高的水溶性,部分能够通过混凝土的毛细气孔进行“传愉”。由于这种高水溶性特性,碱性硫酸盐类泛碱需要利用一些干燥手段去除,否则会有重新被混凝土路面吸收的风险,可能导致再次出现泛碱现象或者引起化学反应。由于上述原因,路面砖表面只能采取:

干刷清洗;或者,利用低压气旋吹洗的方式。