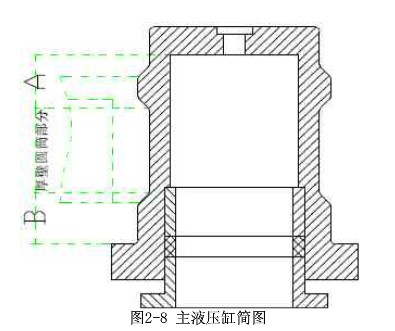

液压砖机—液压缸的设计原理:

根据设计要求,公称力: 12500kN ,

顶出力: 1500KN ,

上活动梁重量为1000N,

模具重力为5000N ,

下活动梁重力为1000N ,

负载设为40KN 滑块最大行程:580mm .

拉伸缸快速下降行程为:480mm,速度:100mm/s

拉伸缸慢速下降行程为:100mm,速度:10mm /s ;

拉伸缸回程速度:80mm/s ; 顶出缸顶出行程速度:80mm/s ;顶出缸回程速度:240mm/s

启动加速和减速时间均为0.5秒

液压缸机械效率为0.91(考虑密封阻力);

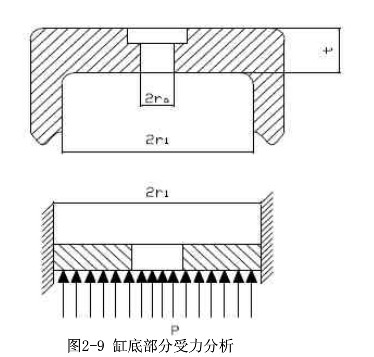

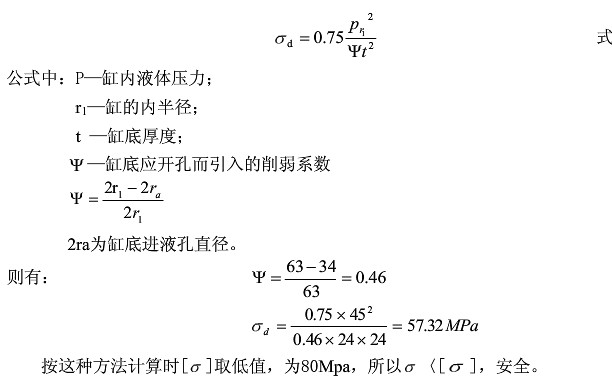

液压砖机—液压缸底部受力分析

最大弯曲力发生在圆板的周边,根据Tresca强度准则,最大当量应力为:

液压砖机—顶出缸的设计原理:

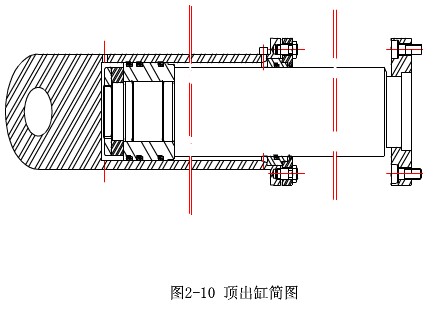

顶出缸的设计与主缸设计基本一致,在此从略。顶出缸简图。

液压砖机—立柱部分的设计原理:

立柱受力情况是由液压机结构、工艺过程的受力和预紧状态下的受力状况决定的。因此,要仔细分析以上因素的影响,选择合适的计算方法,一般有以下几种情况:

一 、立柱预紧状态下的受力分析和强度计算。

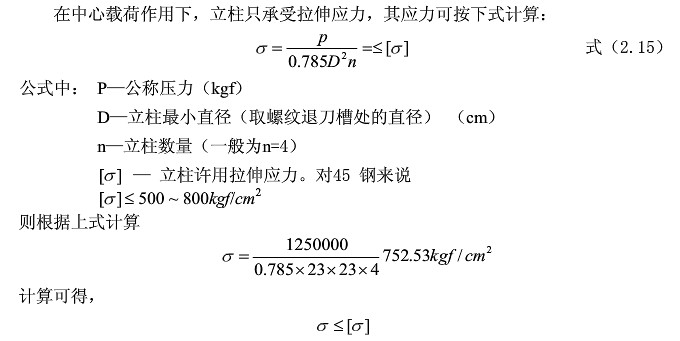

二、中心载荷下立柱的受力分析和强度计算。

三、偏心载荷状态下,对活塞式和柱塞式油缸,立柱和导套间隙均等状态下,立柱的受力分析和强度计算。

四、偏心载荷状态下,对活塞式和柱塞式油缸,立柱和导向套间隙不等,因此,仅一侧立柱承受偏心负荷产生的水平力时,立柱的受立分析和强度计算。在以上各种情况下,受力分析和强度计算中,均做了以下假设:

一、活塞(柱塞)与活动横梁均为刚性连接。

二、空间受力情况可简化为平面框架,框架每侧代表两根立柱,且每侧的两根立柱受力均等。

三、上横梁和工作台的刚度均远远大于立柱的刚度,因此可认为上横梁和工作台是绝对刚体。

四、各作用力均可简化为集中力。

五、不考虑由于制造、安装而后使用过程中受热影响等产生的附加应力。这些假使均属一般性的,而且与实际设计的结构基本相符。中心载荷作用下立柱强度计算

符合设计要求。

完全的中心载荷和受力完全均等,仅仅是一种理想的状态。实际结构中,各零件连接处不可避免的会有不均匀现象;立柱端面变化处的应力集中;工作中总会由于模具安装不准确,工件变形阻力不对称等各种因素使实际应力分布不均匀,形成局部应力较计算应力为高的现象。因此许用应力取得较低是必要的,合理的。